La regulación sobre Buenas Prácticas de Manufactura actualizadas (cGMP´s), Análisis de Peligros y Controles Preventivos basados en el Riesgo (HARPC- siglas en inglés) para alimentos de consumo humano (de aquí en adelante llamada la regulación sobre Controles Preventivos de Alimentos para Humanos) se publicó el 17 de septiembre de 2015 y tiene el objetivo de garantizar la producción/procesamiento, envasado y conservación de productos alimenticios inocuos para consumo humano en los EEUU. La regulación exige que ciertas actividades deban ser llevadas a cabo por un “Individuo Calificado en Controles Preventivos (o PCQI- siglas en inglés)” que haya “finalizado con éxito una capacitación en el desarrollo y la aplicación de Controles Preventivos basados en el Riesgo al menos equivalente a la recibida bajo un currículo estandarizado que la FDA reconozca como adecuado (el que imparte PCQI ACADEMY a través de la FSPCA) o que de otra forma esté calificado mediante experiencia laboral para desarrollar y aplicar un sistema de inocuidad alimentaria”

CONTROLES PREVENTIVOS BASADOS EN EL RIESGO.

Se ha aceptado y adoptado universalmente un enfoque proactivo y sistemático de la inocuidad alimentaria que hace hincapié en la metodología de los Controles Preventivos, porque ayuda a centrar la atención en las áreas más importantes para prevenir problemas de inocuidad alimentaria, en vez de reaccionar a los problemas cuando surjan. Los programas de Controles Preventivos se estructuran para que funcionen en conjunto con otros programas pertinentes y sean apoyados por ellos, tales como las GMP, las buenas prácticas agrícolas y las buenas prácticas de transporte, como base para la gestión de la inocuidad alimentaria. La aplicación exitosa de los enfoques de Controles Preventivos no solo ayuda a garantizar el cumplimiento con la normativa, sino también minimiza el riesgo de elaborar productos que puedan perjudicar a los consumidores.

Los enfoques basados en el riesgo para administrar la inocuidad alimentaria se iniciaron durante el desarrollo de los alimentos para el programa espacial estadounidense en la década de los sesenta. En esa época las pruebas de productos finales eran el foco de los programas de control de calidad. Llegó a ser obvio que las pruebas en productos finales que se necesitaban para garantizar que el alimento fuera inocuo serían tan extensas que quedarían pocos alimentos disponibles para los vuelos espaciales. El foco de la atención se desplazó hacia la prevención de los peligros mediante la formulación de los productos y el control de los procesos, de tal manera que se basaran en el riesgo. El concepto se llamó Análisis de Peligros y Puntos de Control Críticos (APPCC). La implementación del APPCC se expandió voluntariamente en la industria de alimentos con el entendimiento de que la inocuidad alimentaria se garantiza mejor si cada productor y procesador comprende los peligros significativos que existen en su producto y en su operación y utiliza controles preventivos científicos sólidos para minimizar significativamente o eliminar los peligros.

En los años setenta la FDA utilizó los principios del APPCC en el desarrollo del reglamento para alimentos enlatados de baja acidez (CFR 113, LACF). El Comité Asesor Nacional sobre Criterios Microbiológicos para Alimentos (NACMCF) de EEUU y la Comisión del Codex Alimentarius (Codex) publicaron los principios del APPCC en la década de los noventa. La FDA tiene un reglamento de APPCC para productos de Pescados y Mariscos, y de Jugos; el USDA tiene un reglamento de APPCC para productos cárnicos y de aves, y el APPCC es avalado por muchos países, entre ellos Australia, Canadá, Nueva Zelanda y los países de la Unión Europea.

Los principios del APPCC se basan en los establecidos por el CODEX ALIMENTARIUS. Es útil hacer un breve repaso de estos principios para entender cómo la regulación sobre Controles Preventivos de alimentos para humanos complementa el enfoque de APPCC basado en el riesgo.

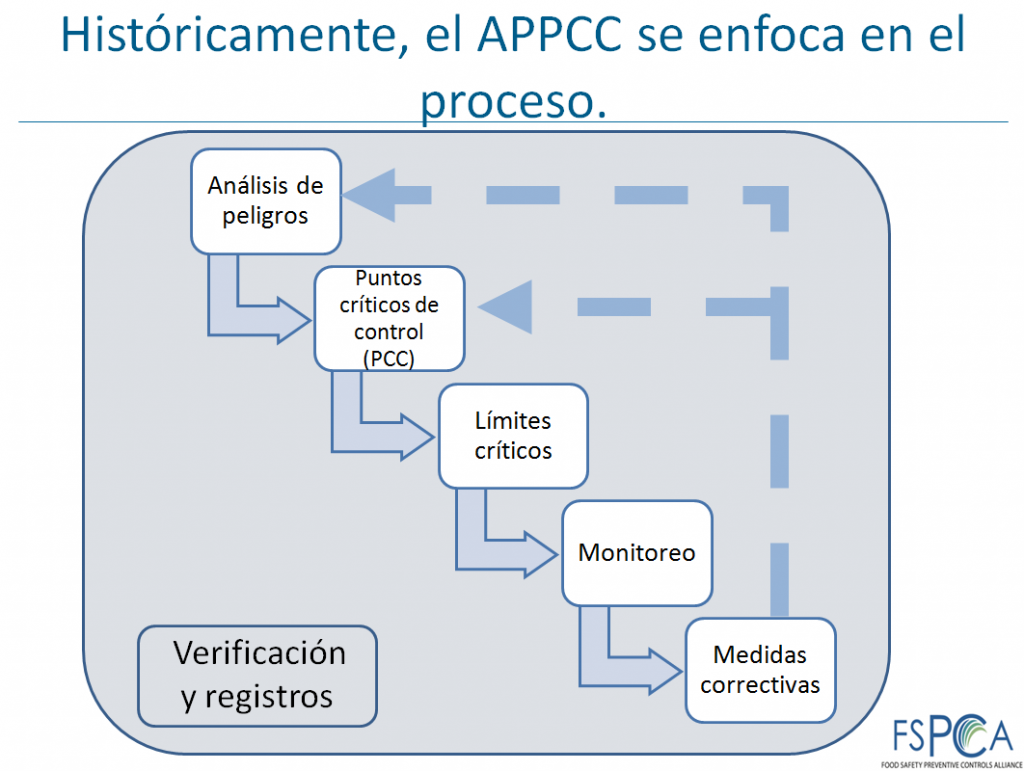

En un sistema de APPCC, el análisis de peligros identifica los peligros relacionados con el proceso que, en ausencia de un control, presentan un riesgo para la inocuidad de los alimentos. Cuando se identifican estos peligros, se determinan los Puntos Críticos de Control (PCC) esenciales para controlar el proceso, con el fin de impedir que el peligro ocasione enfermedad o lesión. Cuando se identifican estos controles de procesos en los PCC, los límites críticos definen las condiciones de operación del proceso que se deben cumplir para manejar eficazmente el peligro. Se efectúa un Monitoreo (o también llamado «Vigilancia») del proceso para brindar datos que demuestren que se cumplen los Límites Críticos y se definen previamente las Medidas Correctivas para que se pueda actuar con rapidez cuando las cosas salen mal, impidiendo así la expansión de un problema de inocuidad alimentaria. Todo lo anterior se registra y verifica para garantizar que el sistema esté funcionando como se planificó y para ofrecer datos a otros (p. ej., inspectores, auditores, la gerencia, empleados nuevos) con el objeto de mostrar que esto es lo que sucede.

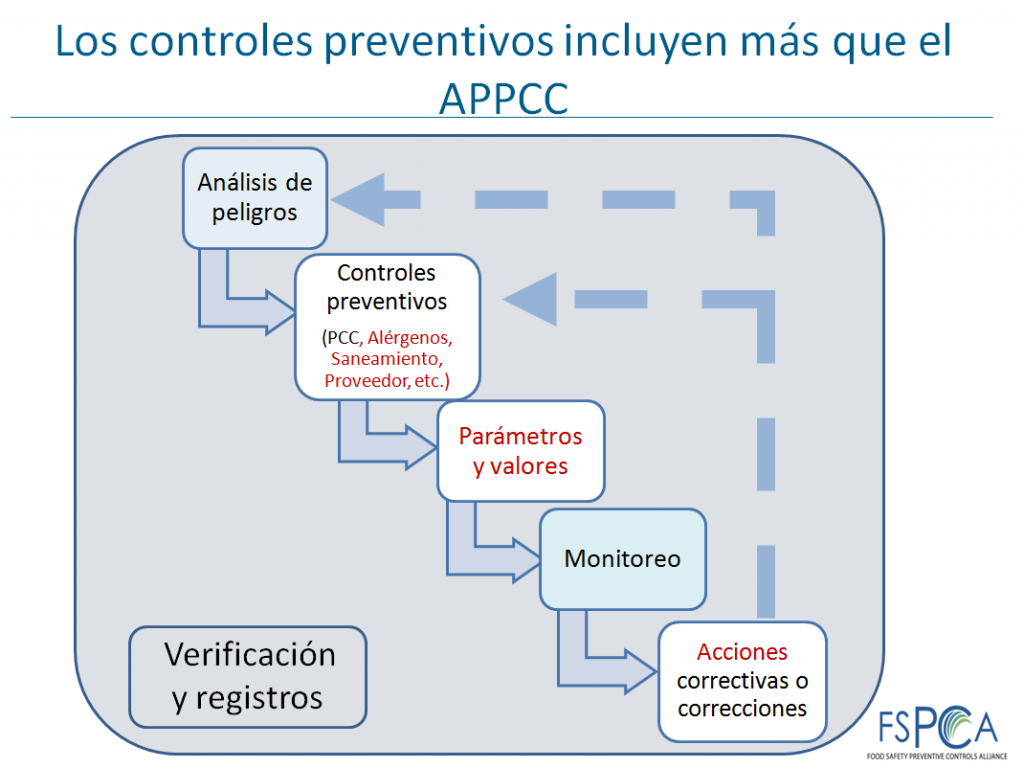

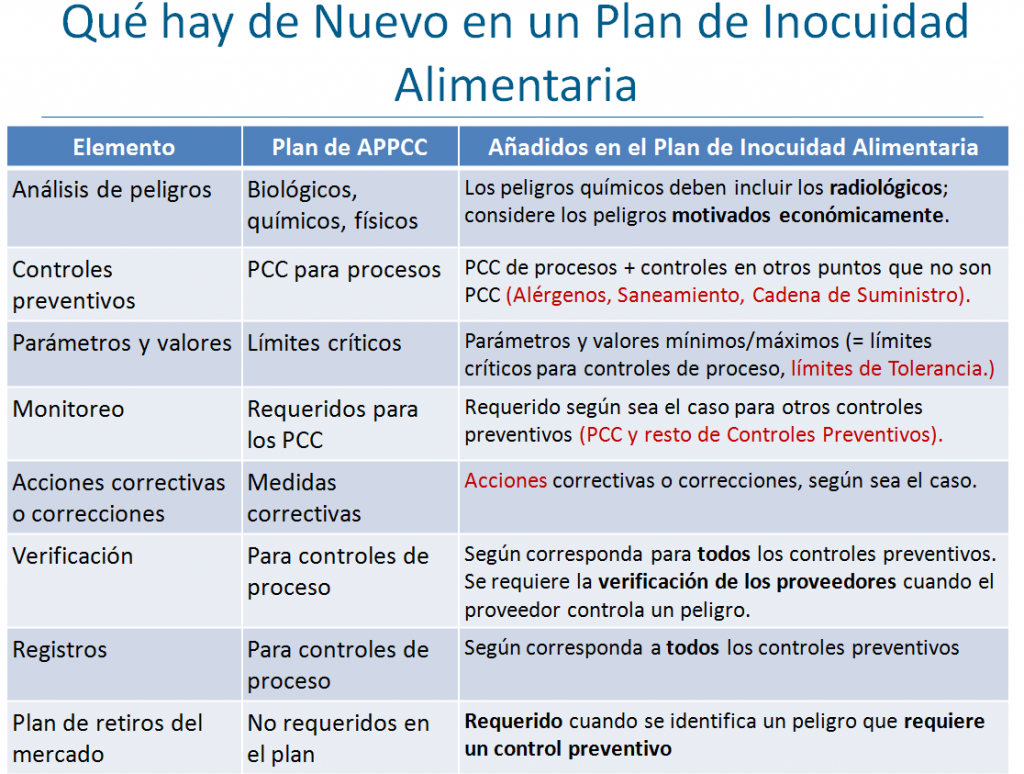

Sin embargo, el HARPC incorpora controles que van más allá de los manejados como PCC relacionados con un proceso en el marco del APPCC. Estos controles preventivos no solo cubren los PCC, sino también los controles de peligros relacionados con alérgenos alimentarios, saneamiento, proveedores y otros que requieran un control preventivo. El enfoque de controles preventivos también reconoce que quizá no se requieran límites críticos, definidos por el NACMCF como: “Un valor máximo y/o mínimo al cual debe controlarse un parámetro biológico, químico o físico en un PCC para evitar, eliminar o reducir a un nivel aceptable la incidencia de un peligro para la inocuidad alimentaria”, para algunos controles preventivos. El término general parámetros y valores ayuda a identificar una frecuencia u otra medida para evaluar el cumplimiento, en vez de establecer un valor preciso mínimo o máximo al cual se debe controlar un parámetro. Además, quizá las correcciones inmediatas (como volver a limpiar una línea antes de arrancar) pueden ser más adecuadas que las medidas correctivas formales que implican evaluaciones del riesgo del producto para algunos controles preventivos. Finalmente, el grado de las actividades de validación (o demostración de que los controles realmente funcionan) puede ser menos riguroso para algunos controles preventivos que para otros.

DIFERENCIAS ENTRE UN APPCC Y UN HARPC

A continuación puedes observar las diferencias más importantes entre un APPCC y un HARPC o modelos basado en Controles Preventivos:

Y si tienes dudas del contenido presente en esta web, estamos a tu disposición a través de nuestro email (formacion@pcqia.com),o deja los comentarios que creas convenientes más abajo.